1.世界宠物饲料技术形态发展趋势

(1)1860年前的宠物饲料

据研究,人类在45000年前驯化了第一只狗,来辅助狩猎行为;而第一只猫则是在9000年前被驯化,来辅助人们捕捉鼠类,保护粮食。而在这个过程中,犬和猫的食物来源很杂乱,不成体系,可以是自然的动物捕食,也可以是人类的剩菜剩饭,这个过程一直持续到了1860年。

(2)膨化饲料前的宠物饲料

1860年,美国辛辛那提电工詹姆斯·斯普拉特第一次将面粉、蔬菜、肉和水搅合在一起,制造出了历史上的第一份商业狗粮,第一次出现了“宠物饲料”的概念。1954 年,拉尔斯通-普瑞纳公司尝试在米粉、盐和糖里掺入乳化的动物内脏、脱脂牛奶大豆粉等原料,搅拌混合后,在沥青地上晒干,获得了第二种形态的狗粮,深受宠物喜爱。

(3)膨化宠物饲料的出现

1957年,美国人将食品中的膨化工艺应用在了宠物食品上,全世界第一代膨化狗粮面世。由于经过膨化工艺制造的宠物食品不仅营养全面均衡,同时具有饲喂方便、储存时间长的优势,这个技术的宠物饲料形态迅速发展并且持续至今。

2.我国宠物饲料发展趋势

1992年,我国成立中国小动物协会标志着国内宠物行业的形成,之后我国宠物市场年增长率约为10%。2010年后,我国宠物行业步入快速发展阶段。而从产品形态趋势上,我国除膨化饲料外的宠物饲料形式也日益丰富,如半湿性宠物饲料、烘焙宠物饲料等,但占据市场主流的仍然是膨化饲料,主要分为如下几类。

(1)功能性宠物膨化饲料

这类膨化饲料主要为预混料类和膨化原料的结合产物,通过不同功能性的饲料预混料,如益生菌、维生素添加剂等,使得传统的膨化饲料具有不同的区分特点。

(2)形态差异的宠物膨化饲料

这类膨化饲料主要是迎合商业噱头而产生的产品形态。具体差异为通过模具原料色素以及膨化度等组合构建的不同形状、颜色的膨化饲料颗粒,使人们感受到肉眼可见的产品差异。

(3)组成比例差异的宠物膨化饲料

随着互联网的普及,专业的营养学知识愈发为普通消费者所知,消费者也日益关注宠物饲料的原料组成,并将其作为消费决策的重要组成部分,即所谓的“成分党”。而面对这样的消费者,饲料膨化技术上主力开始转型至配方成分调整。

按照目前的消费趋势,“高蛋白”、“低淀粉”、“合适钙磷比”、“高动物源性原料”日益成为消费者所认可的概念,也由此成为膨化饲料开发的研究方向,随之而来的是“无谷粮”、“低敏粮”、“纯肉粮”等概念的诞生。在消费者认知中,宠物应该摄入更多的动物性原料,更少的植物性蛋白,而在动物性原料中,则是显著的蛋白质提高,降低淀粉类原料。而低淀粉膨化技术,就是应对“高蛋白低淀粉”而产生的具体技术发展方向。

1.低淀粉膨化技术的核心难点

淀粉是膨化技术的核心组分。通常情况下,淀粉类原料用量越高,产品膨化度越高;蛋白质和脂肪的添加量越高,产品膨化度越低。据研究,谷物类原料含量为100%,淀粉原料含量约为70%时,膨化后的颗粒容重可以达到100 g/L;谷物类含量为75%,淀粉含量约为56%的原料,其膨化后的颗粒容重可达到390g/L;谷物类含量约为55%,淀粉含量约为40%的原料,其膨化后的颗粒容重可达450g/L。由此可见,淀粉的比例高低与膨化饲料品质密切相关,而低淀粉无疑会给饲料形态带来重要的影响。

据报道,低淀粉目前给膨化饲料带来的问题主要有三点:

①降低饲料膨化度,影响动物适口性;

②物料黏结性能降低,难以成形;

③颗粒均匀度下降,美观度下降。

这三者间看似并列,但其实又是密切相关,虽说淀粉比例降低会随之导致生产线的生产效率降低,但是决定因素其实是宠物的适口性一淀粉的黏结性下降导致物料难以聚合在一起,强行膨化导致颗粒均匀度下降,进而影响适口性,而饲料膨化度决定着动物的口感,同样影响适口性,而适口性会直接影响产品在市场的销售状况。

2.低淀粉膨化技术的解决思路

(1)改变淀粉组成和淀粉形态比例

淀粉作为膨化饲料中的重要组成部分,因此低淀粉膨化技术最优先考虑的就是淀粉的组成和性质。程宏远的研究中,采用了不同的淀粉源进行了膨化,而结果证明,不同淀粉种类和比例对饲料颗粒的物理性质如膨化系数、硬度、糊化度和PDI都具有显著影响。

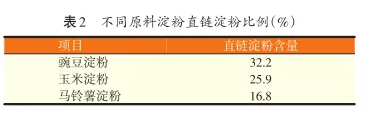

而这种淀粉组成的影响本质上是直链、支链淀粉两种结构淀粉比例对膨化率的影响。张燕鹏等的研究显示,不同的饲料原料其两种淀粉比例并不相同,在豌豆淀粉、马铃薯淀粉和玉米淀粉中,豌豆淀粉直链淀粉比例明显较高(见表2)。

有研究认为,直链淀粉的含量增大,在熔融体排出模头后,气泡壁破裂的临界张力增大,气泡不容易破裂所致。Chinnaswamy 等研究表明,随着直链淀粉含量的提升,产品膨化率呈现出先升后降的趋势,在玉米淀粉中,该比例为50%时达到膨化率最大值16.4% ,之后则呈现下降趋势。

(2)增强配方黏性

由于低淀粉含量会降低物料的黏连程度,从而导致颗粒均匀度下降、难以成形的问题,所以想办法提高物料的粘连程度是低淀粉膨化技术的一个重要途径。

淀粉的糊化机理目前研究已经较为成熟,物料经历了无定形区吸水膨胀、小分子聚合物溶出、结晶区逐渐消失、大分子聚合物溶出、淀粉颗粒破裂的过程。而淀粉糊化则与物料黏性高度相关。在非淀粉成分影响因素下,一般会受到如pH、盐等的影响。pH对淀粉糊化影响较大,一般酸性使得黏度下降,碱性使得黏度上升。而盐对淀粉的作用主要取决于盐的种类和其对应的浓度,氯化钙和氯化锌等可以促进淀粉的糊化,而钠离子、钾离子等则会阻碍糊化。Evans等研究显示,NaCl的溶液浓度对糊化温度呈现先升后降的一个趋势。

此外,物料中添加适当的天然粘连性物质也是一个选择。根据程宏远等的研究显示,不同比例的天然粘连性物质添加可以对物料粘连性造成有益影响(见表3),可以通过淀粉性原料的选择起到相关作用,也可以通过海藻盐和海藻酸盐等水溶胶质类物质起到相似的效果。

(3)调整膨化工艺参数组合

膨化工艺对于低淀粉膨化饲料的生产具有重要的意义,本部分主要分析在预加工、挤压蒸煮和后加工三部分不同的技术参数影响。

·预加工阶段

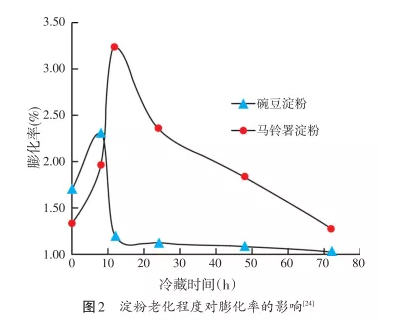

淀粉老化是指通过糊化淀粉的缓慢冷却,由于其分子运动减弱,淀粉的分子排列整齐,互相靠拢重新组成不呈放射状的结晶过程,淀粉的老化特性对于产品的膨化品质起到重要的作用。一般研究认为,随着淀粉老化程度的增加,产品膨化率随之降低。根据孙翠霞等的研究表明,随着冷藏的时间延长,淀粉凝胶的硬度逐渐增加,老化程度越来越大,不同淀粉源的产品膨化率呈现出先增加后降低的趋势,马铃薯淀粉在冷藏12h时,膨化率最大,而豌豆淀粉则在8 h时最大(见图2)。因此淀粉物料在膨化过程中,要根据不同的淀粉种类,选择合适的老化时间,以便保证低淀粉含量时的膨化率。

调制过程中的水分含量对于物料膨化率也有较大影响。根据前文对膨化原理的阐述,我们知道水分的汽化对膨化有着重要的影响,此外,水分还会降低淀粉的浓度和黏度,起到增塑剂的作用。Chinnaswamy等的研究在玉米淀粉的挤压试验中发现物料含水率由15%增加到20%时,挤压产品的截面膨化率由8.4%增至9.3%,而随着含水率的进一步提升,至40%时膨化率则由9.3%下降至6.0%。而Parsons等对小麦淀粉的挤压也有类似的发现。

·挤压蒸煮阶段

温度对于挤压产品膨化率具有较大影响,机筒温度一方面通过改变熔融体的流变学特性影响膨化率,一方面则是影响水分形态从而影响膨化率。随着机筒温度的升高,淀粉类挤压产品的膨化率呈现先增大后减小的趋势。Chinnaswamy 等的研究显示当温度从110 ℃升到140 ℃时,玉米淀粉膨化率从11.5%升到13.2% ,继续升高则开始下降,转折点则是取决于淀粉原料。

膨化机的结构对于产品品质也有较大影响。目前研究显示,双螺旋膨化机更好的适应于低淀粉配方,且可以适应低黏性物料、高黏性物料,更有利于高动物源性原料的添加,如鲜肉、油脂等。而螺杆构型和模头结构也会对产品膨化率产生影响。

Martinez等发现,从机械原理上,通过改变不同螺杆元件、元件的位置、元件的长度以及改变螺杆对物料的机械力作用,可以达到影响膨化率的效果。而王宁等研究发现,模具的直径和长度比和产品膨化率呈现正相关。

·后加工阶段主要对产品的成型有关,对整体膨化影响不大。